【第9回】水耕栽培槽DIY|スタイロ断熱とペルチェの取付け記録

🧊水耕栽培槽DIY|スタイロフォーム断熱材とペルチェ設置金具の取り付け記録

こんにちは、やまだです。 この水耕栽培槽DIYシリーズも第8回。前回は木製フレームとドア構造の組み立てを記録しました。

今回はその“中身”にあたる断熱構造の仕上げと、冷却ユニット(ペルチェ)の設置準備について記録していきます。

スタイロの貼り方もペルチェの位置も、やってみるまで分からないことばかり。今回も、実際に手を動かしながら気づいたことをそのまま記録していきます。

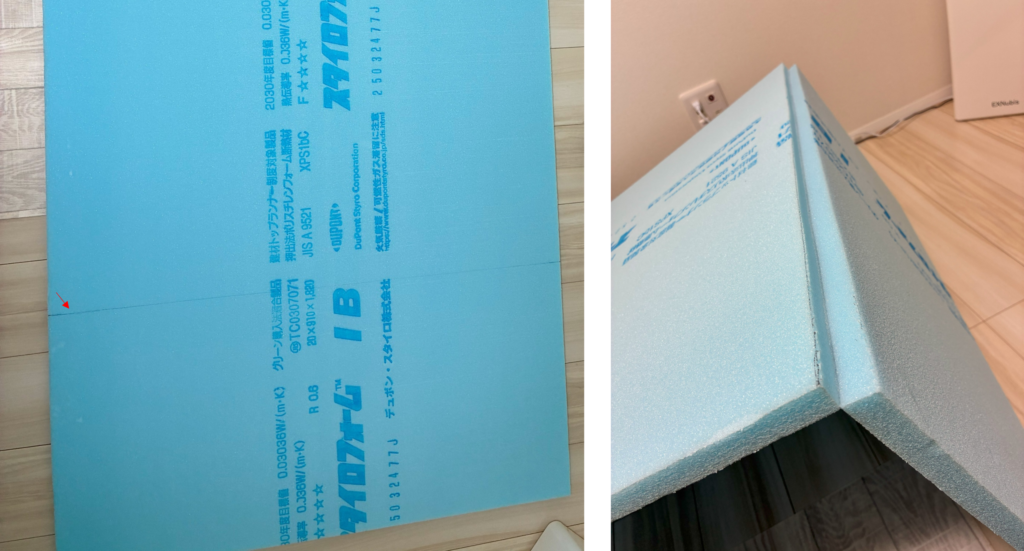

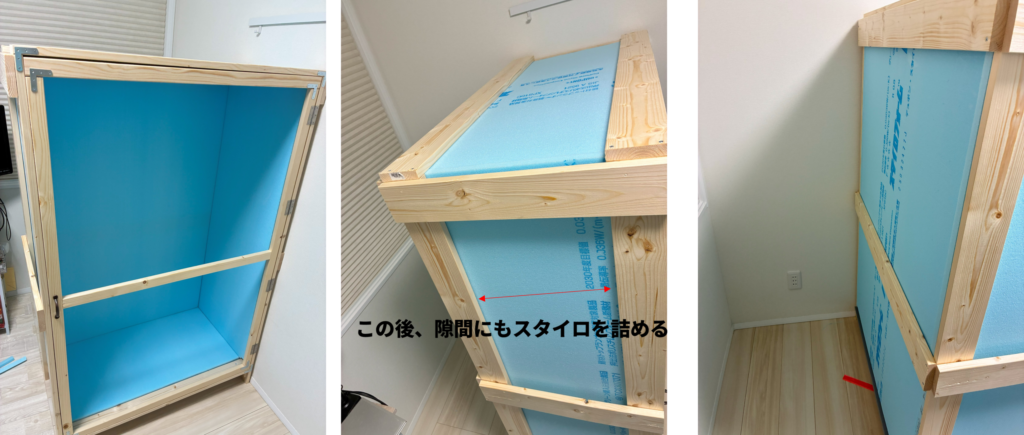

🧱 スタイロフォームの切り出しと仮はめ

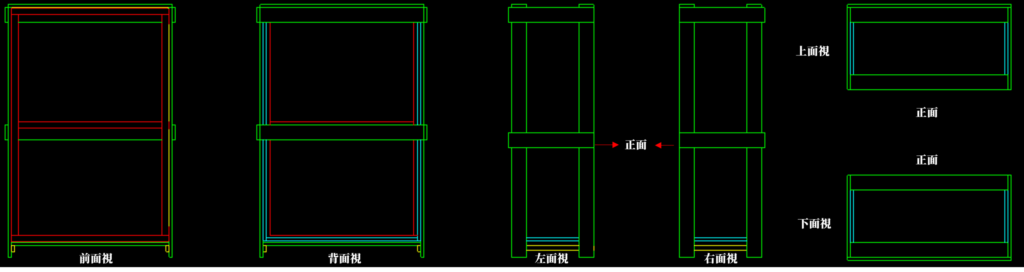

箱の内側にはスタイロの表面にアルミホイルを貼ってあり、光の透過を防いで暗室化しています。まずは前回作成したフレームと、完成イメージ図を書いておきます。

スタイロは意外と光を通すので、夜間を模した環境を作るにはアルミホイルで遮光するのが効果的でした。

また、内部照明の光が外に漏れずに反射されるため、照明効率も上がります。遮熱効果も多少は期待できそうです。

スタイロの寸法は、現物のフレームをメジャーで測りながら必要な長さを切り出していきます。フレームの幅ぎりぎりで切ると、はまらなくなることがあるので、1〜2mm短めに切るとちょうどよく収まります。

スタイロには切り取り線を入れて、線に沿ってカッターで切れ込みを入れると簡単に割ることができます。電熱線で切るスタイロカッターもありますが、今回はカッターで十分でした。

また、切り抜きは大きい部分から切り出すと効率よく資材を活用できる印象でした。

作業中には大小さまざまな端材が発生しますが、完成までに意外と使い道があるので、捨てずにとっておくのがおすすめです。

木材と干渉する部分は、現物合わせで少しずつ切り取って調整しました。スタイロは柔らかくて加工しやすいので、焦らず作業すれば初心者でも十分対応できます。

今回は槽内側に20mmのスタイロフォームと、外枠のフレームの隙間に20mmのスタイロフォームをはめて計40mm分の断熱材を確保します。

まずは槽内面側のスタイロフォームを切り抜きました。

仮はめしてみると、隙間なく収まり、手で押してもぐらつかない状態。構造としての“箱らしさ”が見えてきて、次の工程への見通しが立ちました。

この後1×4材の隙間にもスタイロフォームを詰めていきますので、この時点ではまだ固定はせず、一度取り外します。

🔧 隙間埋めと接着、アルミホイル貼り

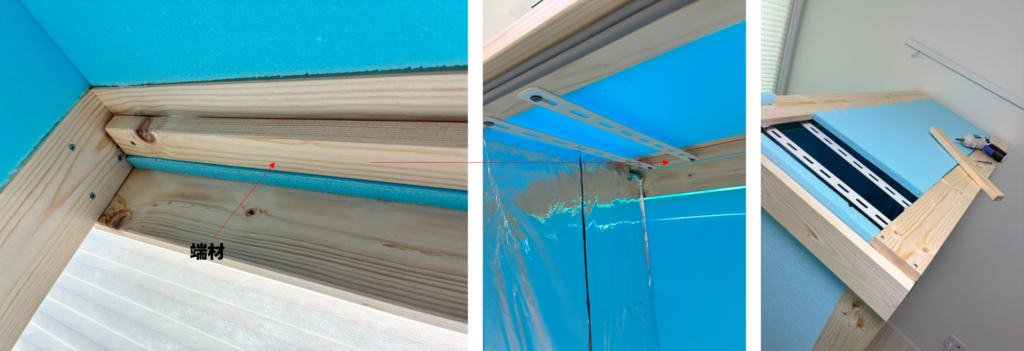

次に、1×4材の隙間にスタイロ(厚み20mm)を詰めていきます。スタイロの厚みは1×4材の厚みとほぼ同じなので、ぴったり収まります。隙間に詰めたスタイロは、グルーガンで接着して固定しました。

グルーガンの目的は接着だけでなく、気密性の確保にもあります。スタイロと木材の間にできる微細な隙間を埋めることで、空気の漏れを防ぎ、断熱効果を高めることができます。

内面のスタイロには、アルミホイルを貼って遮光・遮熱処理を行います。使用したのは100均で購入した25cm×14mのアルミホイルを2巻き。安くてたっぷり使えるので「これで十分」と思って選んだのですが、正直なところ、作業性はかなり悪かったです。

破れやすく、シワも寄りやすく、貼り直しも難しい。見た目を気にしないなら問題ありませんが、貼るのに時間がかかるうえ、仕上がりもそれなり…。今振り返ると、ちょっと失敗だったかもしれません。

作業効率を重視するなら、断熱アルミシートの方が扱いやすいかもしれません。今回は使っていませんが、見た目も整えやすく、断熱性能も多少は期待できそうな印象です。次回以降、試してみる価値はありそうです。

アルミホイル、安くて手軽なんですが…貼るのはけっこう大変でした。断熱アルミシート、まだ使ってないけど、見た目も作業性も良さそうなので、次回はそっちを試してみようかなと思ってます。

🧲 ペルチェ設置用金具の取り付け

次にペルチェ設置用の金具を取り付けるための準備を行いました。栽培槽の左上に、ペルチェ冷却ユニットを支えるための金具を設置するスペースを確保しています。

使用したのはホームセンターで「フラットバー」と記載されていたスチール製の平板金具(長さ45cm)2本。ドアの受け木と高さが合うように端材の木材を取り付け、そこにフラットバーを固定しました。ペルチェを上に載せられるように、バーの幅は適宜調整しています。天面のスタイロフォームはこのバーに合わせて切り抜いてあります。

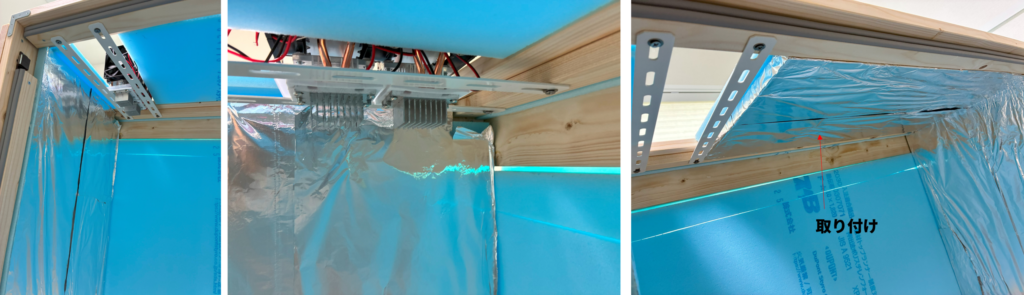

ペルチェはまだ固定していませんが、試しに載せてみたところ、思った以上に小さく見えて「これで冷えるのかな…?」と少し不安になりました。とはいえ、冷却性能はサイズだけでは判断できないので、次回の測定でじっくり確認していきます。

設置位置はドアの取っ手側にしました。理由は、結露水の処理がしやすく、作業スペースも確保しやすいからです。今後ペルチェの近くに取り付ける予定の換気ファンとの位置関係も考慮して、空気の流れを意識した構造にしています。

冷却中には結露水が出るので、それを受ける小型タンクを槽外に設置する予定です。ペルチェの下にトレイを置き、チューブで外部タンクへ排水する構造を検討しています。

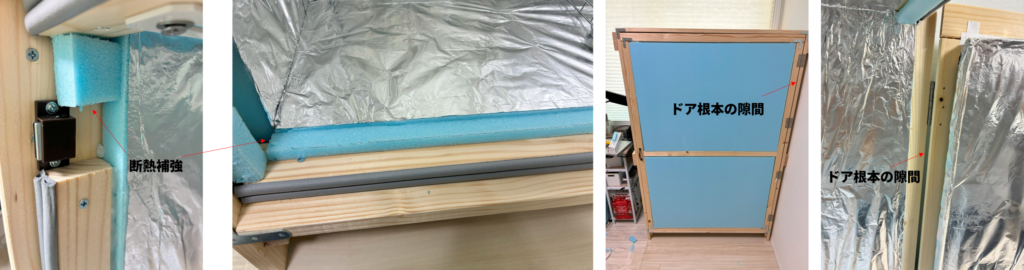

🧱 断熱補強と完成

ペルチェの設置場所の確保が済んだので、天面の残り部分にアルミ付きのスタイロを張り付けて仕上げました。撮影のタイミングの関係で、いくつかの写真にはすでに写ってしまっていますが、ここで背面のスタイロも取り付けています。

背面は目につきにくいので、端材を組み合わせて材料の節約をしています。隙間ができた部分はグルーガンで埋めていきました。ここにアルミを張り付けた背面プレートを設置して、おおむね完成です。

最後に、隙間や木材がむき出しになっている箇所に端材を張り付けて断熱補強していきます。わずかでも温度変化を抑えられる可能性があるほか、冷却や加熱に必要な電力を抑えられるかもしれません。DIYでは“やってある”という安心感も大事。見えない部分こそ、丁寧に仕上げておくと後々のトラブルも減ります。

ただし、ドアを閉めたときに追加の断熱材に当たらないように注意しないといけません。

なお、ドアの付け根の蝶番の部分は換気ファンで空気を排出したときにここから空気を取り込む設計なので、ここは空気が通るように埋めないようにしています。

作業はとぎれとぎれに進めたので、全体で2日間ほどかかりました。途中で仮はめ→調整→貼り直し…と何度も手を動かす工程が多く、集中して一気に終わらせるというよりは、少しずつ積み上げていく感じでした。

ちなみに、表面がスタイロむき出しで美しくないと感じる方は、木目調のリメイクシートを貼って仕上げてもいいかもしれません。うちは見た目より機能重視なのでこのままでいきます。DIYって“見栄えより中身”で乗り切る場面、けっこうありますよね。

栽培槽の大枠はこれで完成です!

参考にこちらの記事で設計した設計図も載せておきますのでご興味あれば見比べていただければと思います。

📝 作業の気づきと補足

- スタイロの厚みは20mm。1×4材の隙間にぴったり収まる。

- 切り出しは1〜2mm短めにすると収まりが良い。

- グルーガンは接着と気密の両方に効果あり。

- アルミホイルは25cm×14mを2巻き使用。遮光・遮熱・反射に効果ありだが、作業性は悪く、断熱アルミシートの方が扱いやすいかもしれない(未使用)。

- ペルチェ設置にはフラットバー+端材で高さ調整。

- 背面や天面は端材を活用して節約。

- ドアの根本の隙間は換気設計のため、ふさがない。

- 断熱補強は温度変化の抑制だけでなく、冷却・加熱に必要な電力の節約にもつながる可能性がある。

DIYって、やってみないとわからないことばかりですね。今回も「やってみて気づく」ことが多かったです。失敗も含めて全部記録しておくと、次に活かせる気がします。

🔜 次回予告|断熱・遮光性能の測定記録

次回は、この栽培槽の断熱性能と遮光性能の測定記録をまとめていきます。 過去記事(ペルチェ冷却の温度シミュレーション)で計算した理論値と、今回の構造がどれだけ近づけるかを検証していきます。

スタイロやアルミホイル貼ったけど、実際どれくらい効いてるのか…気になりますよね。次回はその“効き目”をちゃんと測ってみます!

🧰 今回使った材料・道具一覧

以下は今回使用した材料と道具の一覧です。

- スタイロフォーム(厚み20mm)

- 1×4材、1×2材(木枠用)

- グルーガン+スティック

- アルミホイル(25cm×14m ×2巻)

- フラットバー(スチール製、45cm)

- カッター、メジャー、両面テープ

- 端材(断熱補強・高さ調整用)

🧩 おまけ|作業中の思わぬトラブル

今回の作業中、ちょっとしたトラブルもありました。切り抜いたスタイロを壁に立てかけたまま翌日に持ち越したところ、ロボット掃除機がぶつかって倒してしまい、角が削れて破片が散乱…。スタイロは意外と崩れやすいので、作業を中断するときはぶつからないように注意したほうがよさそうです。

ロボット掃除機、便利なんですが…DIY中はちょっと暴れん坊ですね。スタイロとロボット掃除機は相性わるいので注意です。

コメントを残す